Нео Фициал. “Анализ старинного железа”

Железо. Где бы мы не находились, каких бы взглядов мы не придерживались и чем бы мы ни занимались, нас всюду сопровождает железо. Оно вокруг нас, оно внутри нас, буквально в крови, в самом прямом смысле слова, и именно железо придаёт ей красный цвет. Именно благодаря железу мы с Вами живём и дышим, и то, что мы его не видим, вовсе не означает, что его нет. Железо является одним из самых распространённых на Земле металлов, после алюминия, при этом в чистом виде, железо встречается крайне редко, практически никогда. Даже метеоритное железо, в большинстве случаев, это сплав с никелем.

Не смотря на то, что, у нашей команды нет своей лаборатории, для проведения анализов, во время этих экспедиций, мы собирали образцы металла и всё, что на него похоже, для того, что бы тщательно их проанализировать, и результат анализа представить вам.

Пользуясь случаем, выражаю свою глубокую благодарность лабораториям специализированных институтов сталей и сплавов, которые согласились помочь с анализами. Одна из таких лабораторий, находится на кафедре физики Алтайского технического университета имени Ивана Ивановича Ползунова.

Сегодня будет рассказ об 11-ти образцах, хотя в реальности их гораздо больше, и ещё даже не все образцы обработаны, но прежде, чем я начну рассказ о результатах анализа, буквально в двух словах расскажу о современном способе производства железа, так как качество любого железа, напрямую зависит от технологии его получения.

Хочу заранее подчеркнуть, что все современные железные изделия, железными называются только условно, так как по сути, это всё сплавы на основе железа. Из чистого железа, предметы общего назначения не делают, а изготавливают только высокоответственные узлы для военной и космической отраслей. Так же замечу, что далее будет описан именно современный способ получения железа. Сыродутный метод, кричное и болотное железо, сегодня рассматривать не будем, так как в современных процессах они не применяются, а по химическому составу сталей и сплавов, железо можно однозначно идентифицировать относительно современно способа их получения. И так, прежде чем бы сможем взять в руки нож, вилку или лом, железу требуется пройти несколько этапов.

- Добыча руды, в шахте или открытым способом, в карьере.

- Обогащение руды. Это целый комплекс мер, включая высокотемпературный отжиг, промывку, дробление, спекание и т.д. Так как суть этой статьи заключается не в объяснении технологий получения сталей и сплавов, то все сопутствующие процессы, которые так же, не менее масштабны, мы сейчас рассматривать не станем. Просто знайте, что параллельно с линией непосредственного получения железа, есть много сопутствующих линий, без которых основное производство просто невозможно.

- Первая плавка. Получение чугуна из железной руды. Обогащённую руду плавят в доменной печи и получают чугун, то есть сплав железа с углеродом. Из-за высокого содержания углерода, а так же фосфора и серы, чугун очень хрупок, не поддаётся ковке и прокатке. Годится только для отливок.

- Вторая плавка. Переделка чугуна в сталь. В специальных конвертерных печах, жидкий чугун продувают кислородом и выжигают углерод, фосфор и серу. На этом этапе добавляются другие минералы, в качестве раскислителей и легирующих добавок, и именно на этом этапе рождается сталь. Официально, этот этап используется с 1856 года, когда был изобретён бессемеровский способ получения стали, продувкой воздухом. С 1864 года, для переделки чугуна в сталь, так же используют мартеновские печи. В 1933—1936 годах с подачи и под руководством инженера Николая Илларионовича Мозгового, на киевском заводе «Большевик», были проведены первые в мировой практике плавки, с применением кислородной продувки. Параллельно шли опыты в Германии и Австрии.

- Сталь разливают и прокатывают и далее сначала методом горячей штамповки и вытяжки, а затем методом холодной штамповки, делают знакомые нам железные изделия, от гвоздей, то автомобилей.

Современная технология позволяет получать сталь разных марок, от чёрной до легированной, в зависимости от количества углерода, а так же вида и количества других добавок. И все эти добавки, как и сам углерод, строго стандартизированы, и все стандарты очень тесно увязаны с технологическим процессом. Собственно вся суть переделки чугуна в сталь, это уменьшение количества углерода, именно поэтому одним из важнейших компонентов, определяющих качество и возраст стали, является углерод, точнее его количество. Если не знаешь количество углерода в сплаве, считай не знаешь и марку стали, а может это и вовсе чугун? А вот знания количества углерода и микроструктуры, позволяют узнать насколько железный материал сделан по ГОСТ-у.

Повторюсь ещё раз, все количественные содержания элементов в сплаве, строго регламентированы ГОСТ-ом и напрямую зависят от технологии получения стали. Например, физически невозможно получить сплав железа и цинка, именно в виде сплава, хоть в доменной, хоть в мартеновской, хоть в любой другой печи, ввиду их разных температур плавления и кипения. Железно-цинковую заготовку, в наше время, можно сделать методом порошковой металлургии, но это уже совершенно другая тема, так как в этом случае, на срезе все гранулы будут одинаковой формы и размеров, и это сразу будет видно.

Говоря простым языком, металлургия — это точная наука, а любое металлическое изделие, не что иное, как фотоснимок прошлого, где запечатлено каждое изменение в технологии производства. Именно поэтому, для специалиста, исследующего внутреннюю структуру металла, словно по годовым кольцам дерева, совершенно несложно с определённой точностью назвать марку стали, период выпуска и в некоторых случаях, даже месторождение руды. Для нас наиболее актуальным является вопрос о времени выпуска того или иного железного изделия.

Теперь от теории, переходим к практике. В предыдущей статье, шла речь об аппарате, который мы раскапывали в подземелье заброшенного завода (ссылка здесь).

Помимо образцов с этого «секретного завода», (давайте для простоты понимания будем называть его так), ещё был проведён анализ образцов из доменной печи в селе Истье, Рязанской области (рассказ про неё здесь), и шестерёнки, найденной на берегу реки Цна, в Рязанской области во время экспедиции 2019 года.

Если Вы ещё не читали те статьи, то для понимания, о чём вообще речь и почему это так важно, предлагаю так же прочитать статьи конкретно по этим объектам, на которых мы собирали образцы, а если Вы их уже читали, то перечитайте ещё раз, ведь теперь, зная о результатах анализа, многие вещи будут восприниматься по-иному. Но давайте вернёмся к теме сегодняшней статьи о результатах анализа, далее приводятся цитаты слово в слово, как написано в заключении по каждому образцу.

1). Шайба из корпуса наноса «секретного завода».

Образец шайба представляет собой довольно низкоуглеродистую сталь, в состав входит только феррит, включения перлита отсутствуют. Структура однородна по образцу, зерна имеют равноосную форму. Размер зерен 10 – 30 мкм.

Поясню, в наше время (как и во времена СССР), шайбы изготавливают согласно ГОСТ 11371-78 из стали, с содержанием углерода от 0,2 до 0,45%. Эти стали маркируются как Ст20 и Ст45.

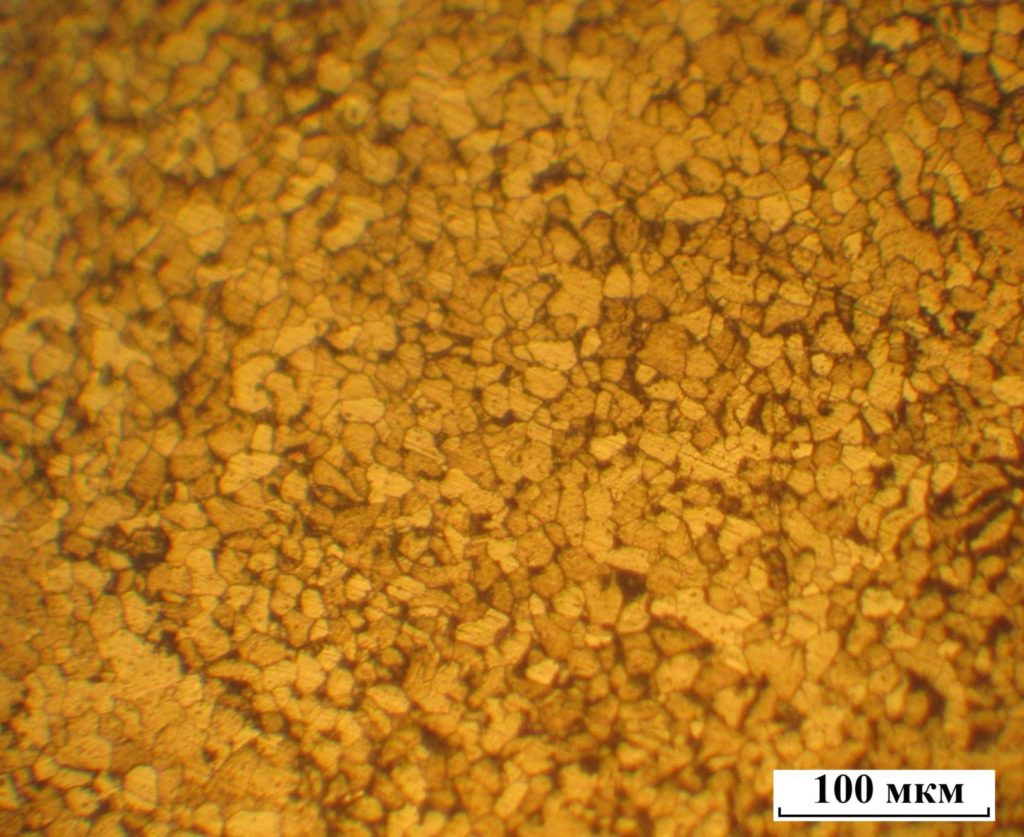

На фото Вы видите страницу из учебника, на которой приведена структура стали Ст20. Более чистую сталь изготовить сложнее и дороже, однако данный образец состоит из стали, с содержанием углерода менее чем в Ст20 и применение этой стали – просто шайба.

Конечно, нельзя полностью исключать, что это изделие нашего времени, однако в наше время гайки и шайбы делают холодной штамповкой из дешевой конструкционной стали Ст20 или Ст45. Однако, у данного образца следы деформации отсутствуют, и если бы эта шайба была вырублена из прокатанного листа, то должны были сохраниться следы прокатки: вытянутые в одном направлении зерна. Но на фото этого не видно, зато видно, что структура состоит из зерен феррита без следов перлита.

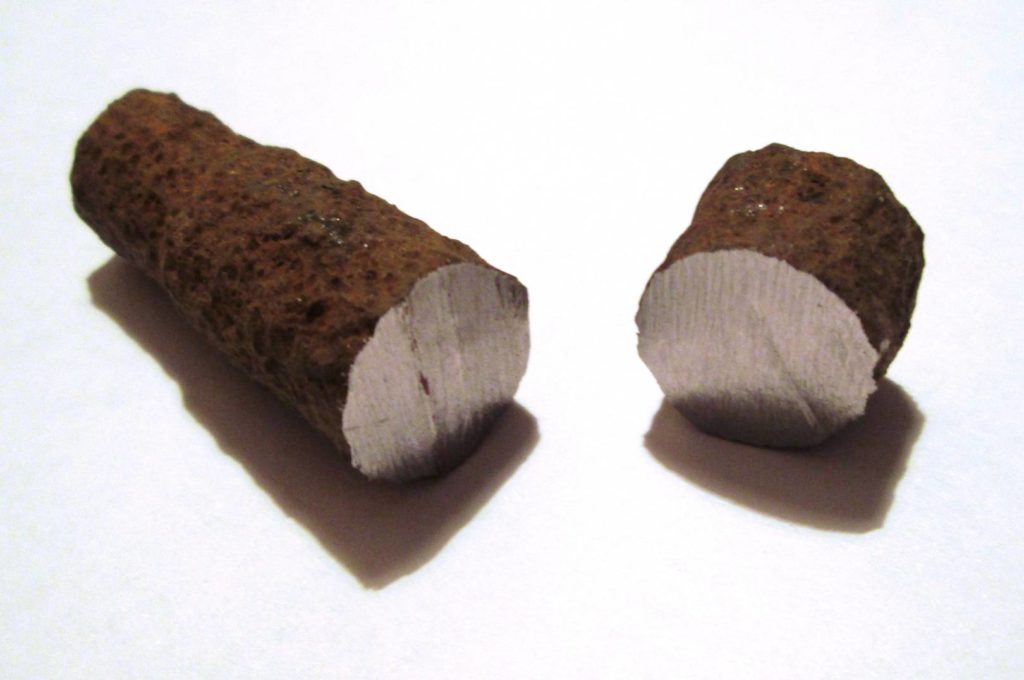

2). Образец с резьбой из корпуса наноса «секретного завода».

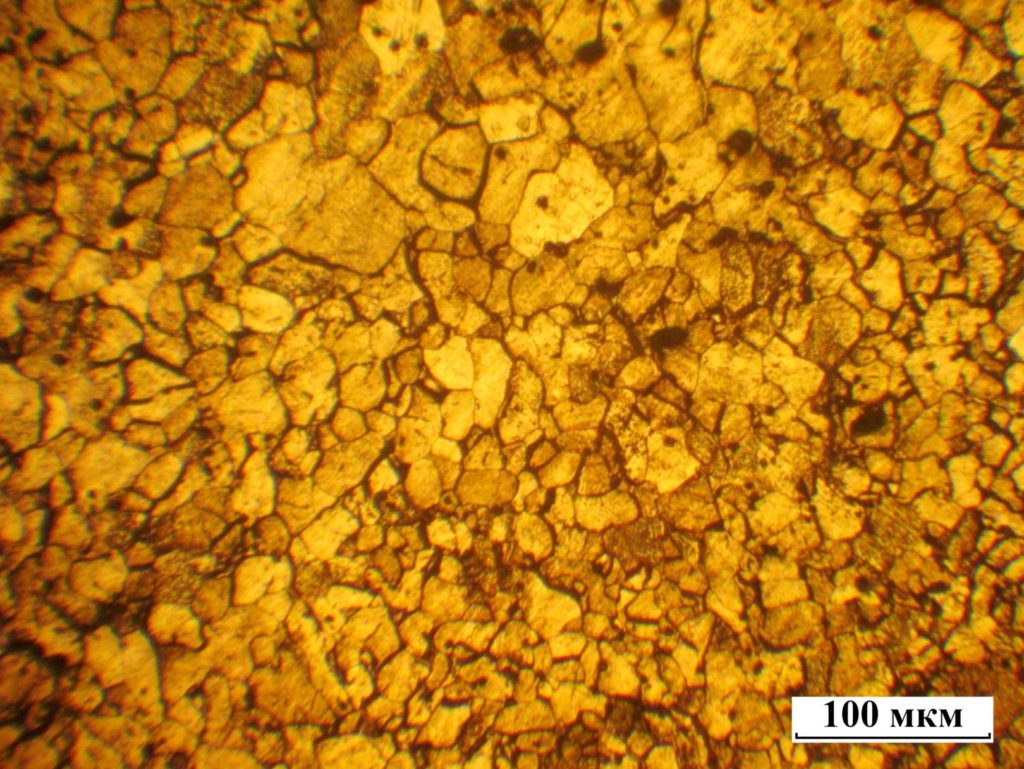

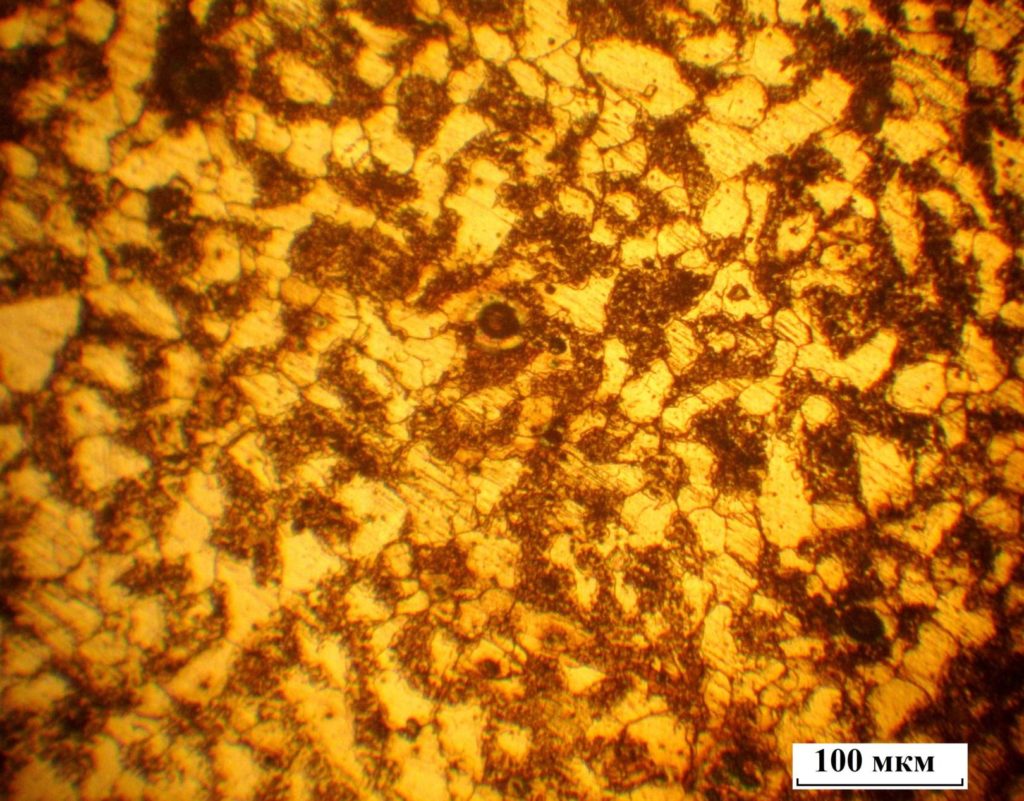

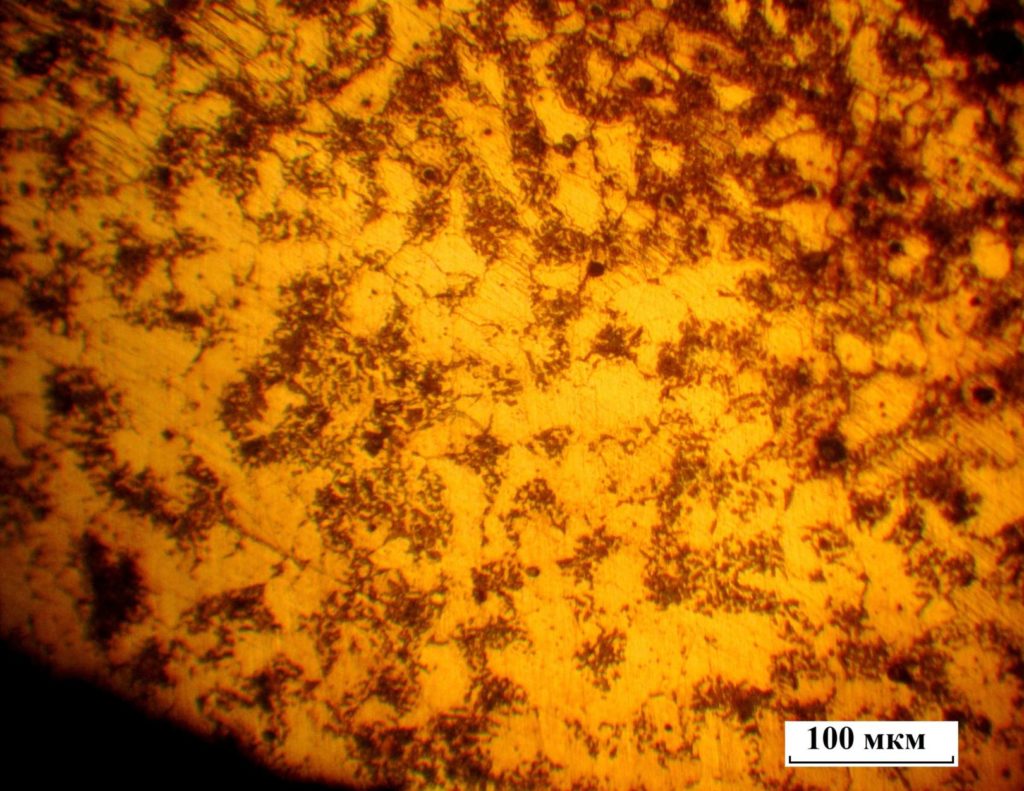

Образец был разрезан посередине (в районе резьбы) и исследовалось поперечное сечение. Структура стали ферритная, перлит отсутствует, что свидетельствует о том, что сталь малоуглеродистая с содержанием углерода около 0,1% и даже меньше.

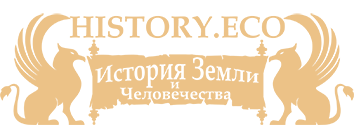

На данном фото структура состоит из равноосных зерен, то есть пруток, прокатывался в горячем состоянии. Размер зерен имеет большой разброс от 10 мкм (это очень мелкие зерна) до 80 мкм. Участок с очень мелкой структурой показан на этом фото:

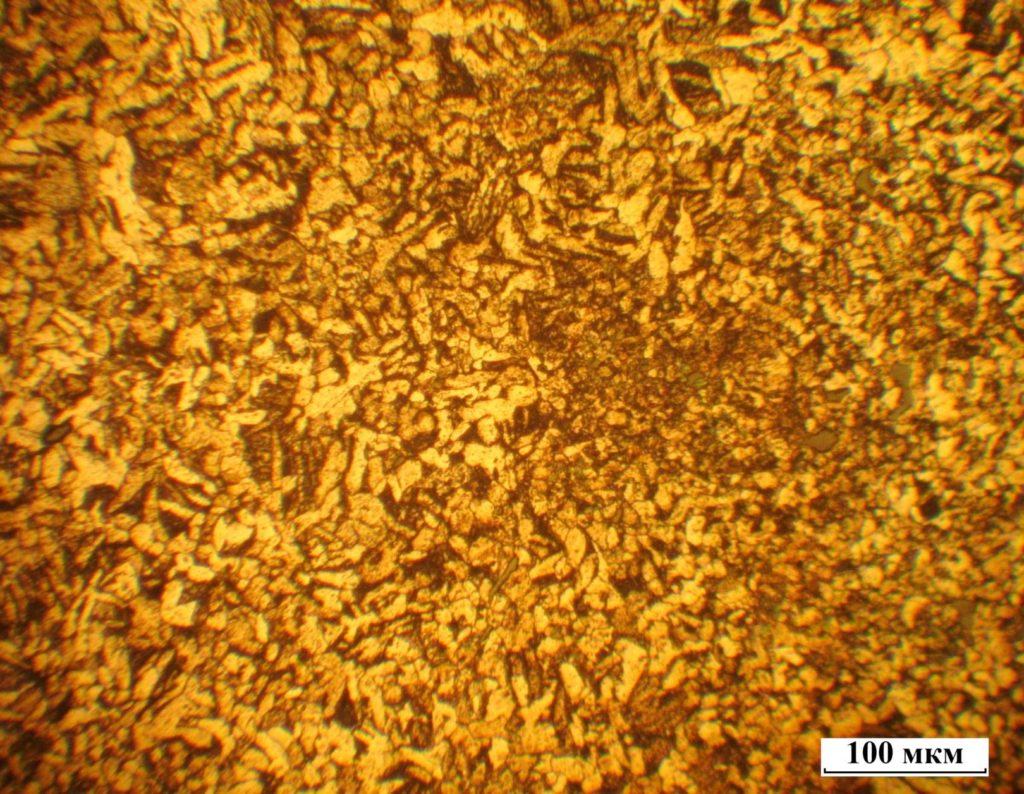

Есть зерна с размером менее 5 мкм. Структура по сечению неоднородная. Кроме округлых зерен встречаются вытянутые хаотически ориентированные зерна:

На следующем фото, показан край образца в районе резьбы, встречаются как округлые, так и вытянутые зерна, материал образца очень старый:

Далее примечание специалиста, проводившего этот анализ, цитата:

«Нетипичным является применение мягкой низкоуглеродистой стали для крепежных деталей. Надо сказать, что такого чистого железа я еще не встречал. Очень трудно эту сталь раздобыть, например, для лабораторных работ студентам мы, используем сталь Ст20 где 0,2% углерода. Если учитывать старинные технологии то и этого добиться достаточно трудно, нужно конвертерное производство. Бессемеровский способ получения стали в России используется с 1870-х годов, но такую чистоту стали этот метод не давал».

3). Кованная гайка из корпуса насоса «секретного завода».

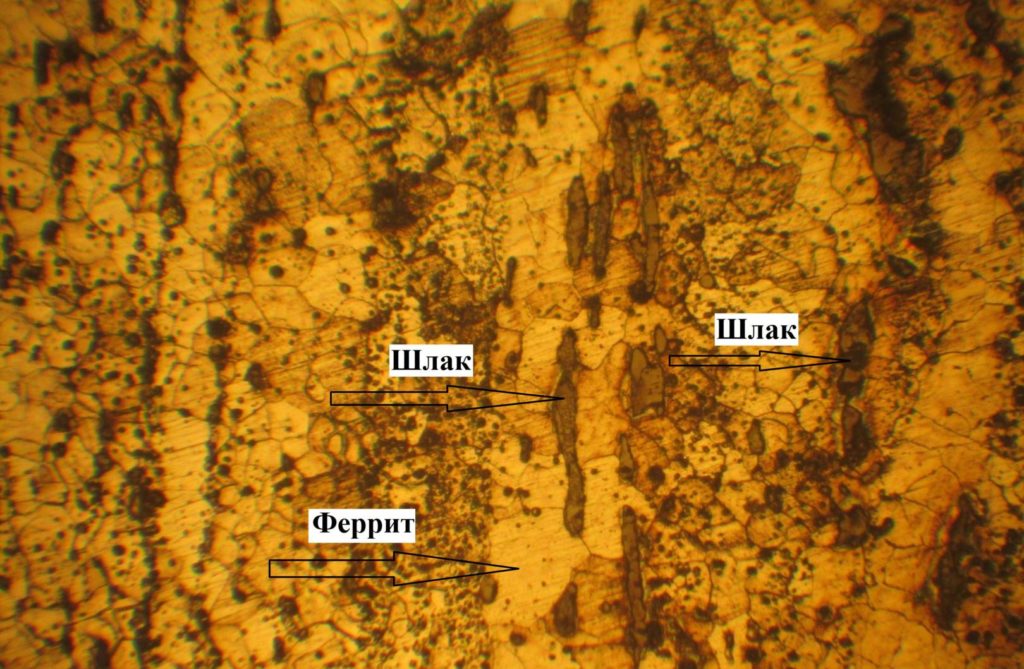

По возрасту это старый артефакт, который ковался в кузнице и у него сложная структура с выстроенными рядами включений. Структура гайки ферритная, то есть она состоит из достаточно чистого железа. Видна неоднородность структуры, то есть материал подвергался большой пластической деформации и в то же время зерна равноосные, то есть деформация сочеталась с высокой температурой. Сталь содержит большое количество неметаллических включений. Структура включений аморфная, можно предположить, что это частицы шлака.

Выводы специалиста по первым трём образцам:

Важно отметить очевидные результаты, образцы:

1. Шайба, 2. Образец с резьбой, 3. Гайка, представляют собой изделия из стали. Учитывая их солидный возраст, необычным является то, что сталь низкоуглеродистая. Любая сталь начинается с чугуна. Чтобы изготовить даже простую «чёрную» сталь, необходимо долгое совершенствование самого процесса выплавки. Чем более чистое железо, тем труднее его получить. Однако эти образцы представляют собой довольно низкоуглеродистую сталь, в состав которых входит только феррит. Так же немаловажным является факт использования высокотехнологичной низкоуглеродистой стали, для изготовления всего лишь крепёжных элементов. Ни во времена СССР, ни в Российской Империи, так не поступали.

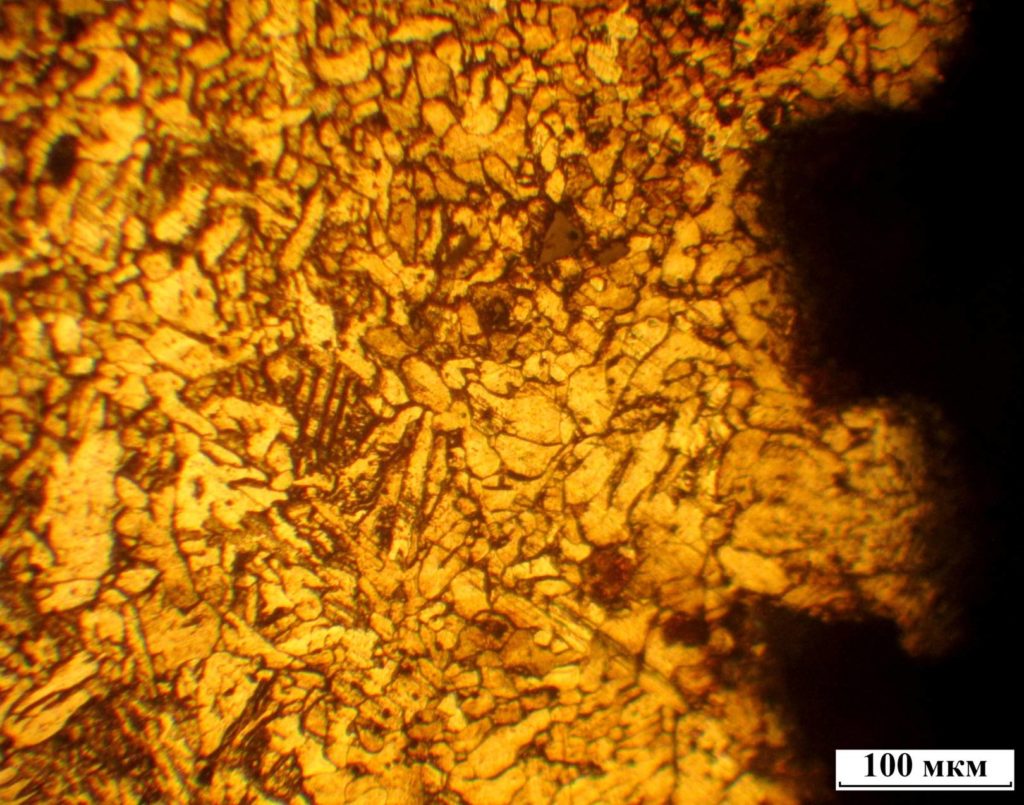

4). Шпилька из корпуса наноса «секретного завода».

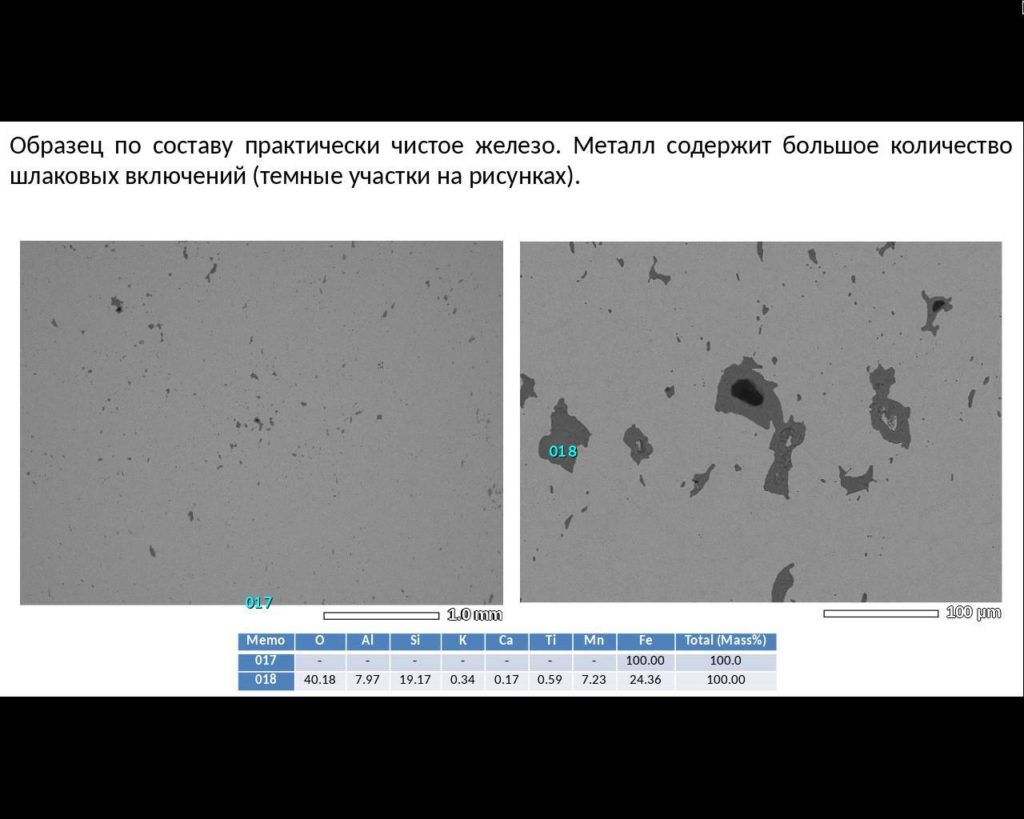

Образец по составу практически чистое железо. Металл содержит большое количество шлаковых включений (темные участки на рисунках).

В данном случае исследования проводили при помощи оптического и электронного микроскопов. Твердость измеряли по методу Бринелля. Микрорентгеноспектральный анализ, использованный для определения состава образцов, имеет ограничения:

- не позволяет корректно определить содержание углерода, поэтому в результате количество углерода не приведено;

- не позволяет определить элементы в количестве менее ~ 0,1%.

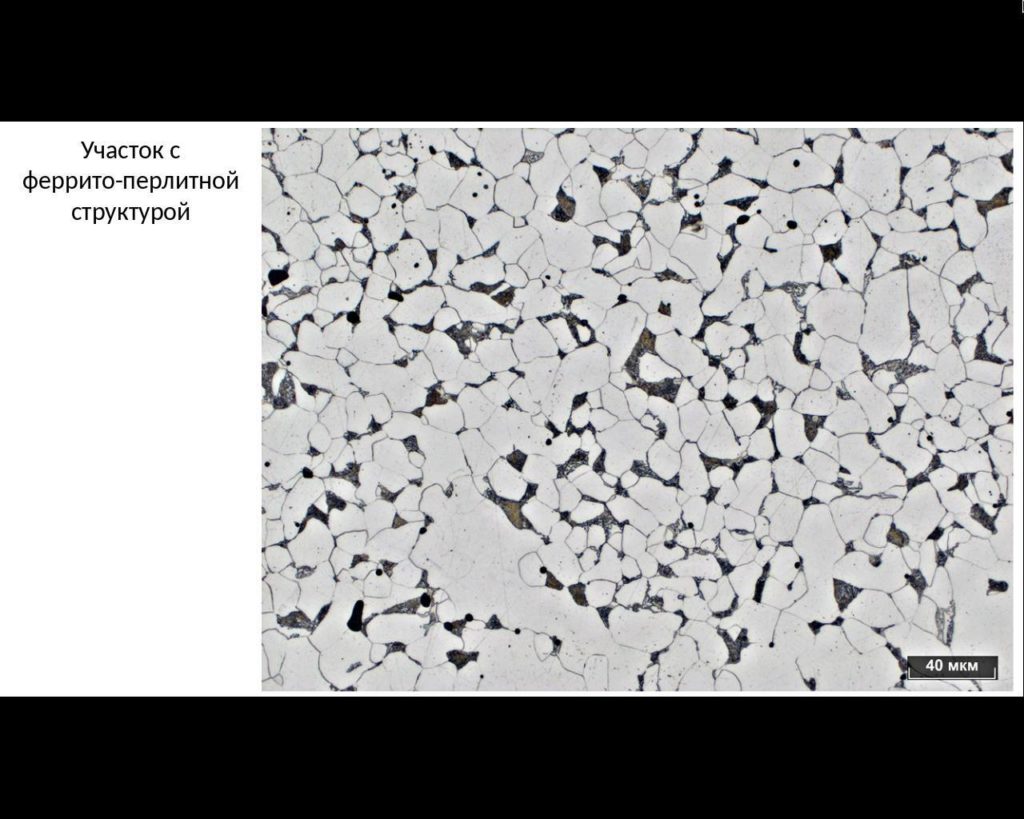

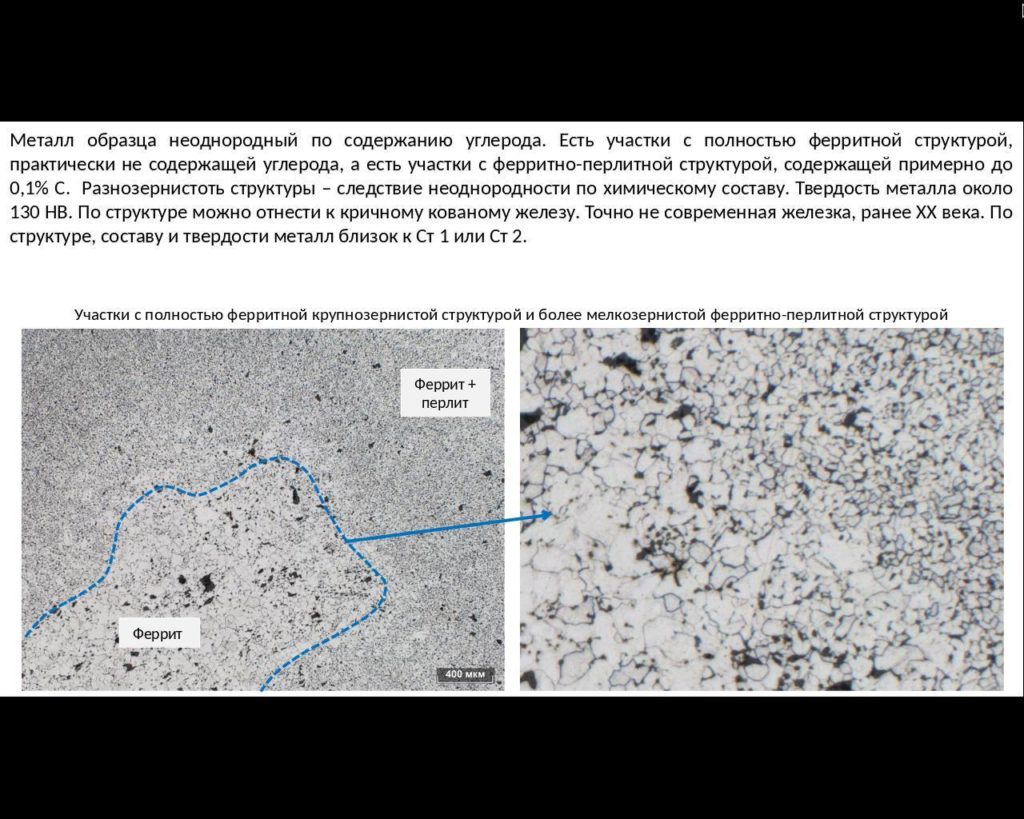

Металл образца неоднородный по содержанию углерода. Есть участки с полностью ферритной структурой, практически не содержащей углерода, а есть участки с ферритно-перлитной структурой, содержащей примерно до 0,1% углерода. Разнозернистоть структуры – следствие неоднородности по химическому составу. Твердость металла около 130 единиц (HB). По структуре относится к кричному кованому железу. Точно не современная железка, ранее 20 века. По структуре, составу и твердости металл близок к Ст1 или Ст2.

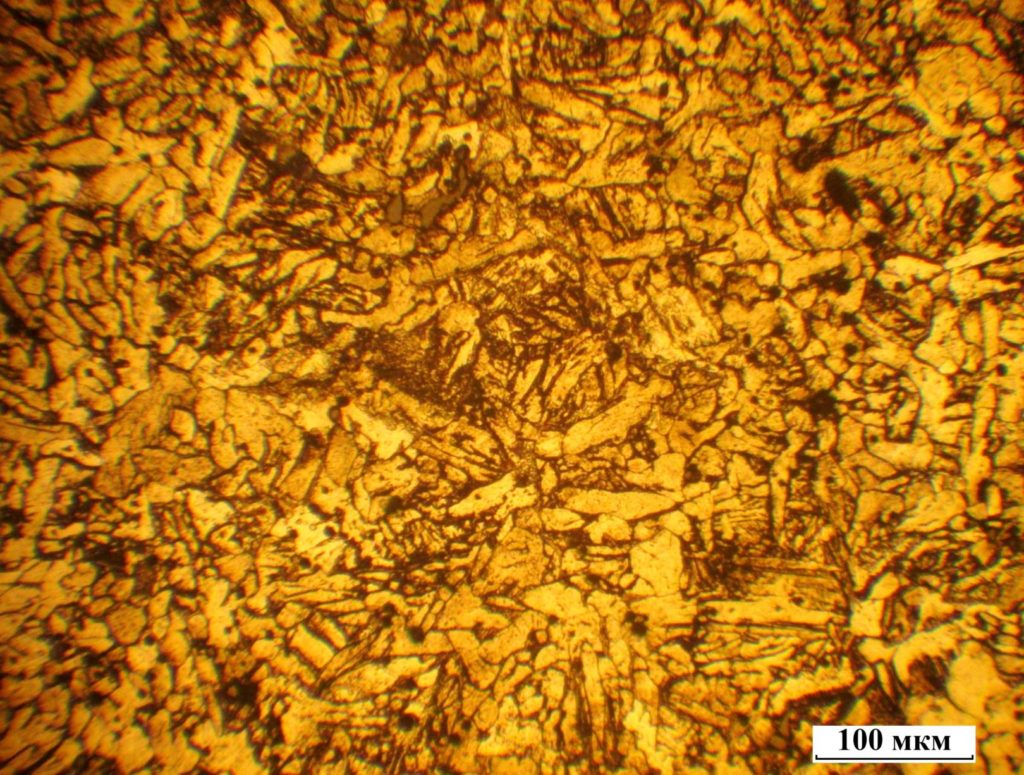

5). Шатун насоса из «секретного завода».

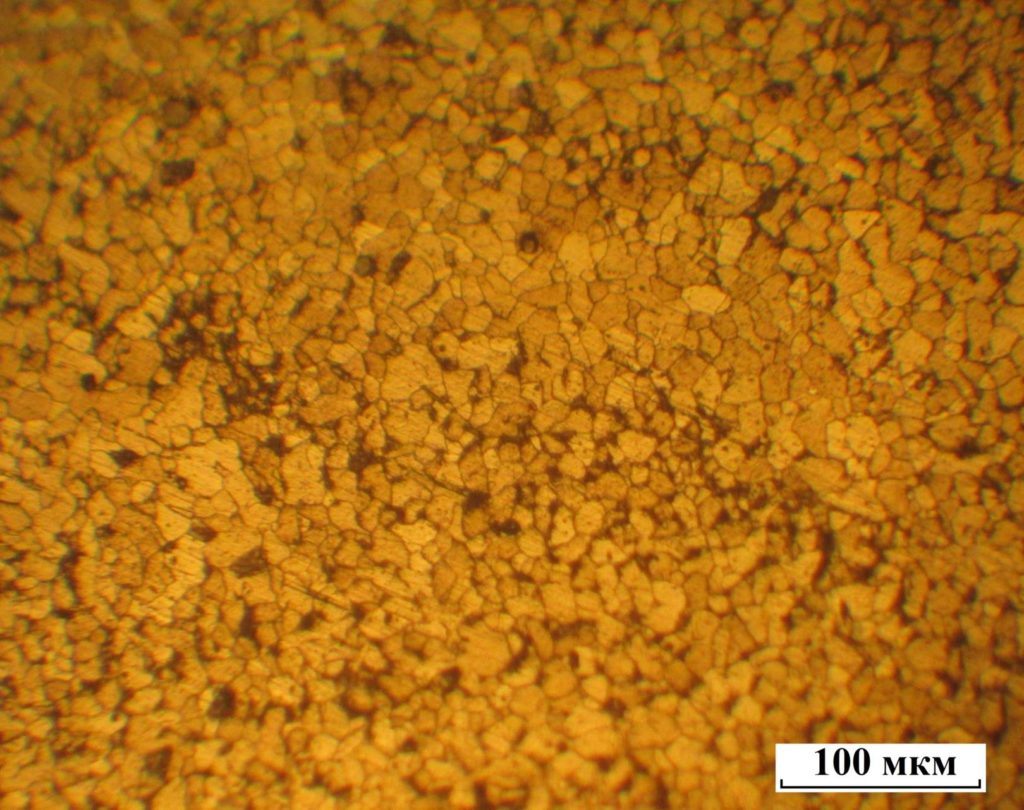

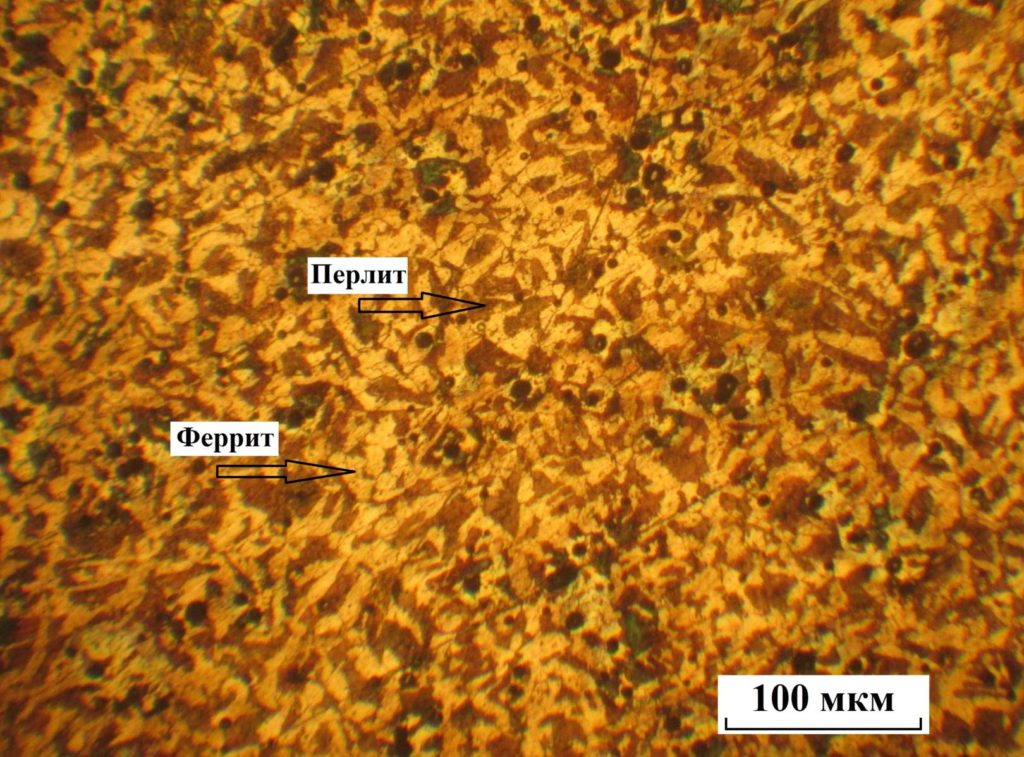

Это типичная средне-углеродистая сталь. Структура состоит из зерен феррита (светлые зерна) и зерен перлита (черные зерна). Размер зерен около 50 мкм.

Скорее всего, сталь подвергалась высокотемпературной обработке при изготовлении детали, например, вытяжке или прокатке. Видно, что край детали имеет меньше углерода.

Углерод сосредоточен в темных перлитных зернах. Количество перлита в глубине детали выше, чем на поверхности. После прокатки сталь рекристаллизовалась для получения однородной структуры.

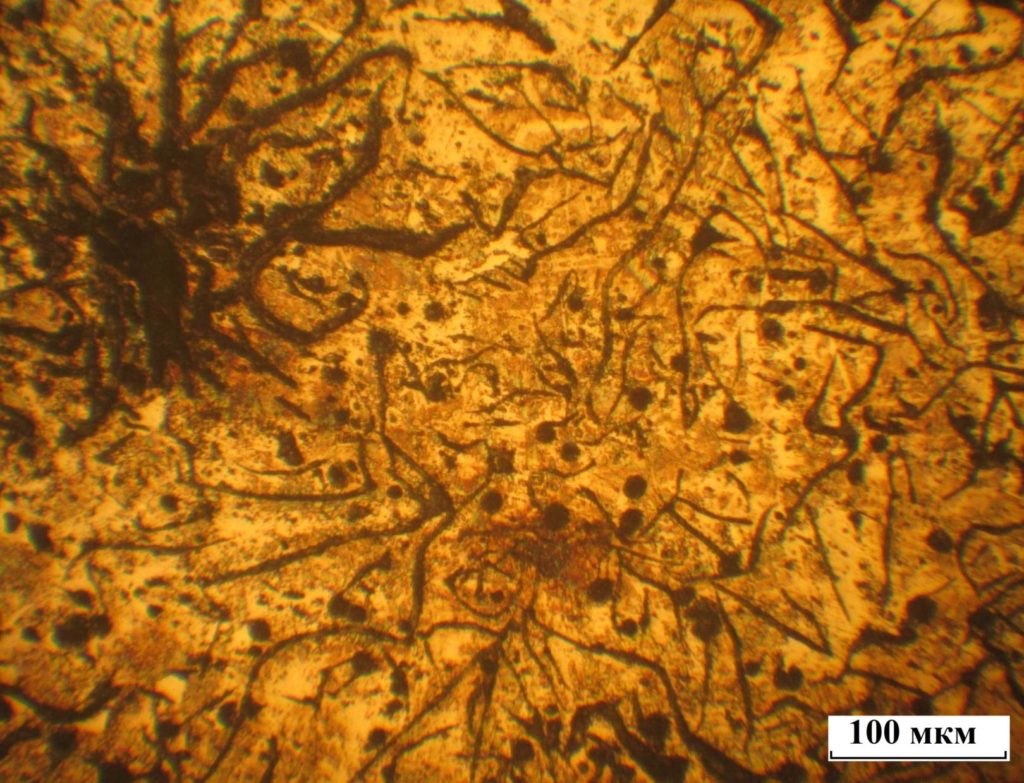

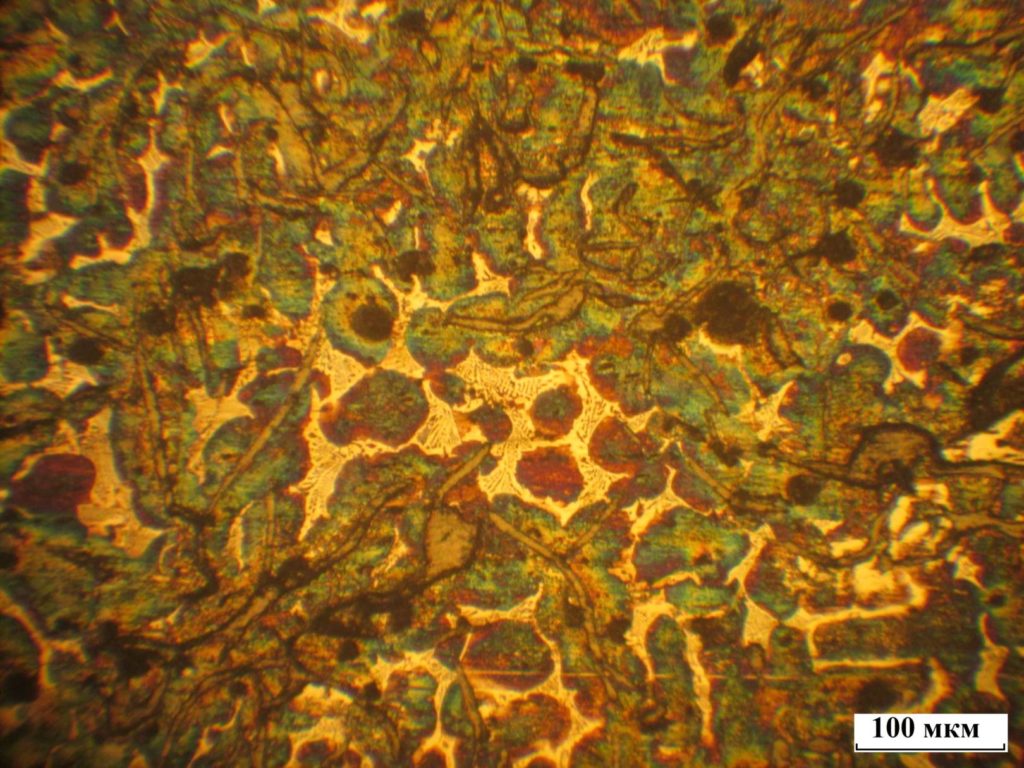

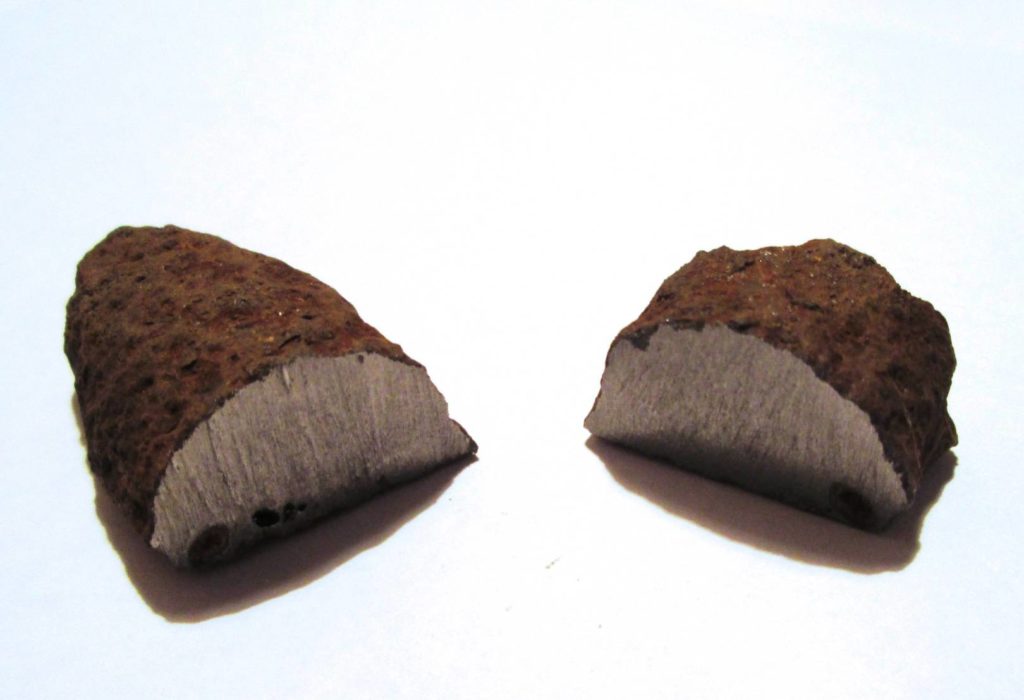

6). «Зуб шестерни» из реки Цна, Рязанская область.

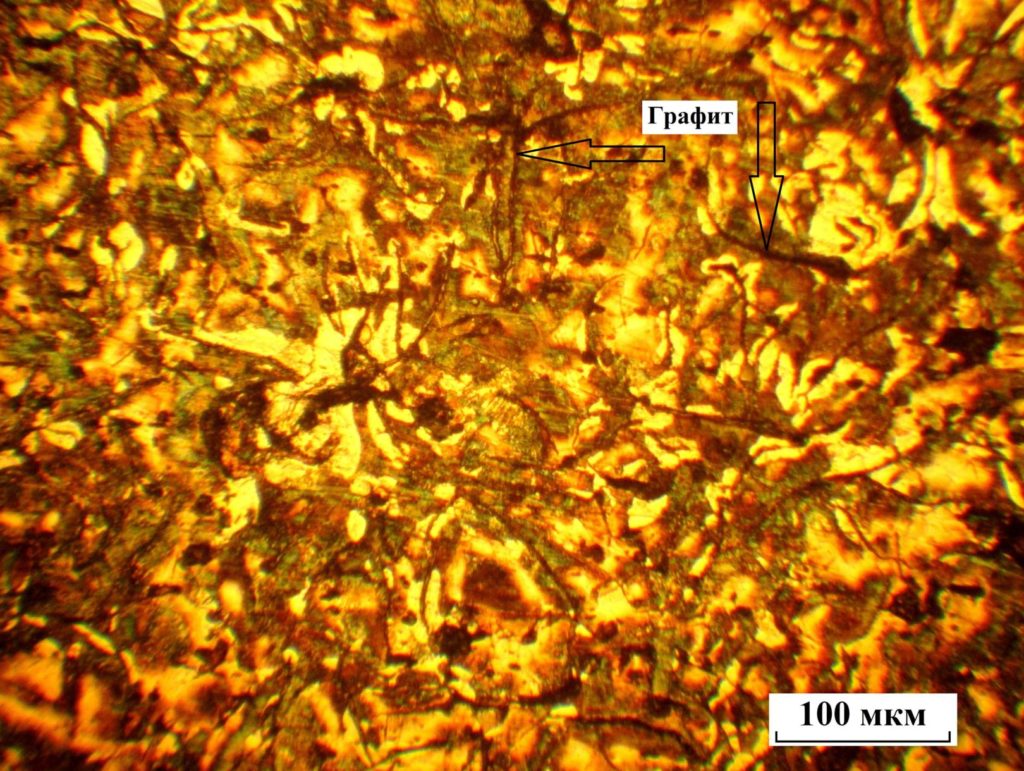

Это чугун с пластинчатым графитом. Пластинки графита грубые, длина 100 мкм и более. Встречаются локальные скопления графита в «крабовидной» форме. Структура одинакова по всему образцу. Эта деталь, скорее всего, была получена литьем в форму без последующей обработки.

Такой чугун относится к «старому времени».

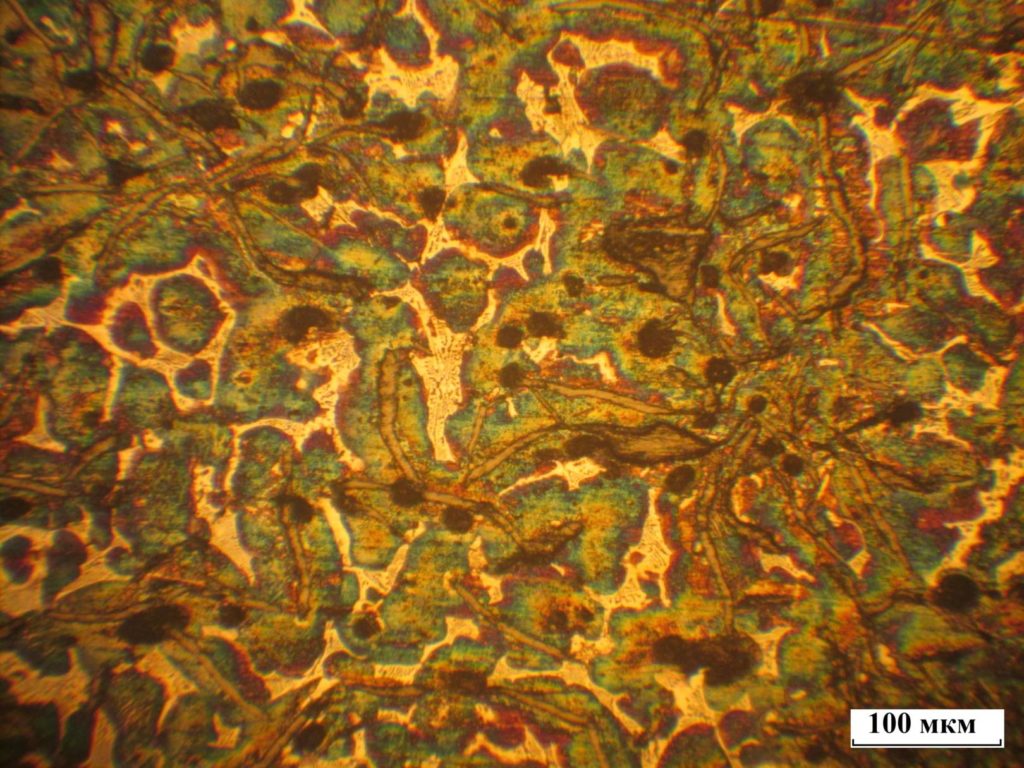

7). Корпус насоса из «секретного завода».

Это также старый чугун. Его структура близка по основным структурным составляющим чугуну из зуба шестерни. Технологии получения в обоих случаях — литье.

8). Образец из домны в Истье, Рязанская область.

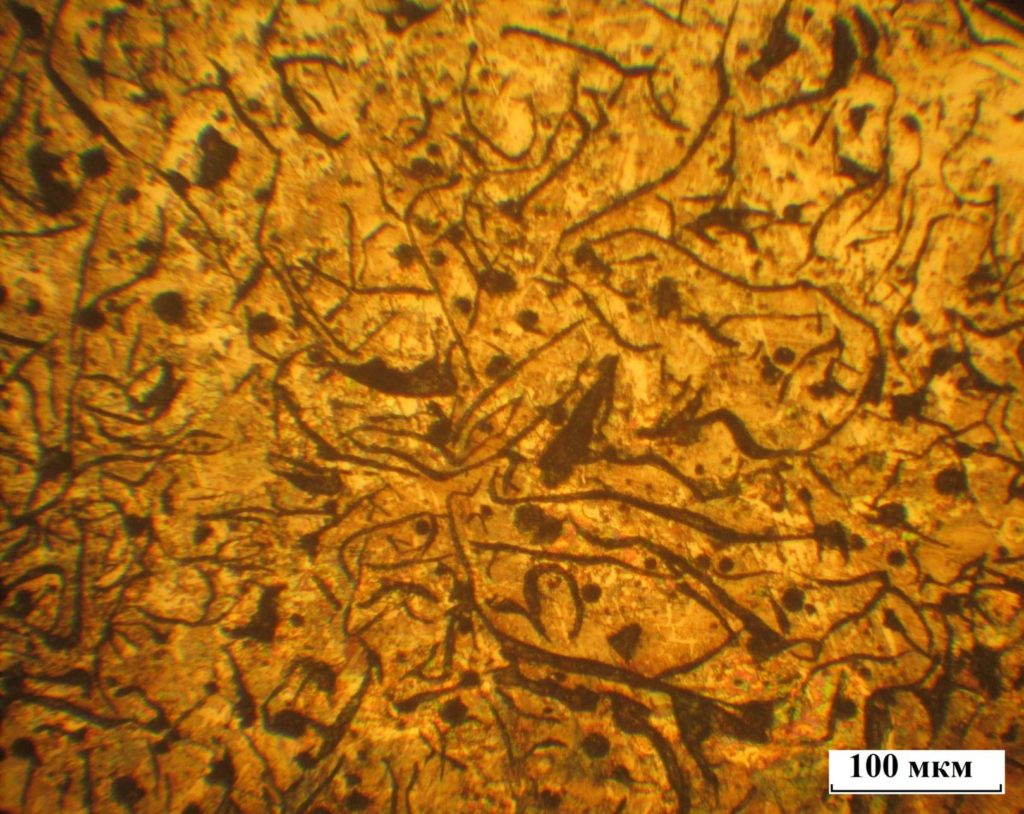

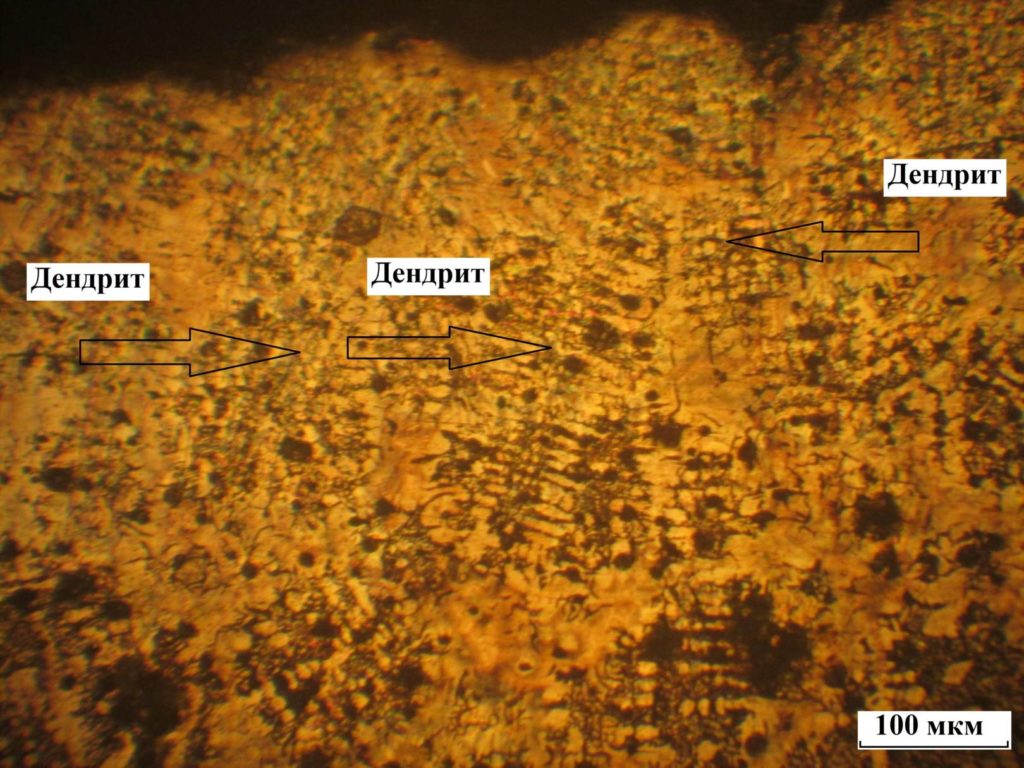

Это литой чугун, однако, качество существенно лучше по сравнению с двумя предыдущими образцами. Оливка остужалась с большой скоростью, возможно из-за малого размера детали, поэтому в структуре присутствуют дендриты.

Основой структуры является тонкопластинчатый графит — длина пластинок 10-20 мкм. Пластинки сильно изогнуты. Такая дисперсность графита делает его высококачественным материалом по многим характеристикам сравнимым со сталью.

По технологии производства, это старинный чугун, сейчас такой не делают, не потому, что не могут, а потому что сложно и дорого. Да и материалов в виде недорогой стали имеется много.

9). Шпилька из мусора возле домны в Истье.

Материал — сталь ферритно-перлитного класса. Соответствует обычной конструкционной стали 45.

На фото микроструктуры темные зерна — перлит, светлые зерна — феррит, показаны стрелкой. Если я удивлялся чистоте железа в предыдущих сталях, то это самая обычная, современная сталь.

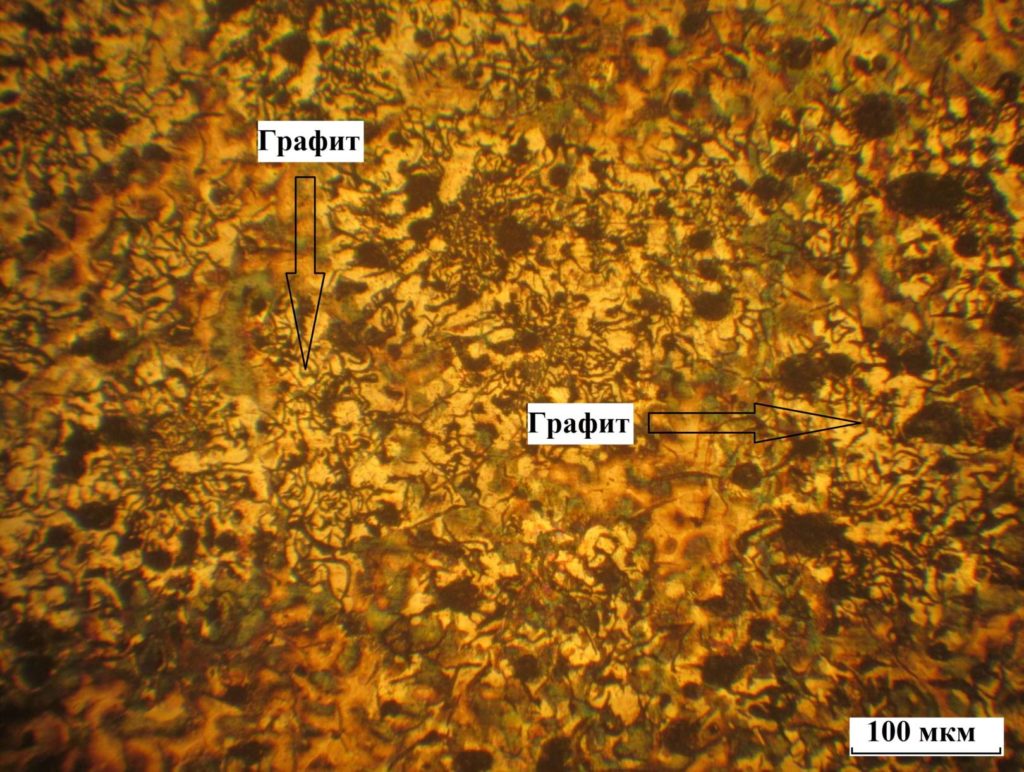

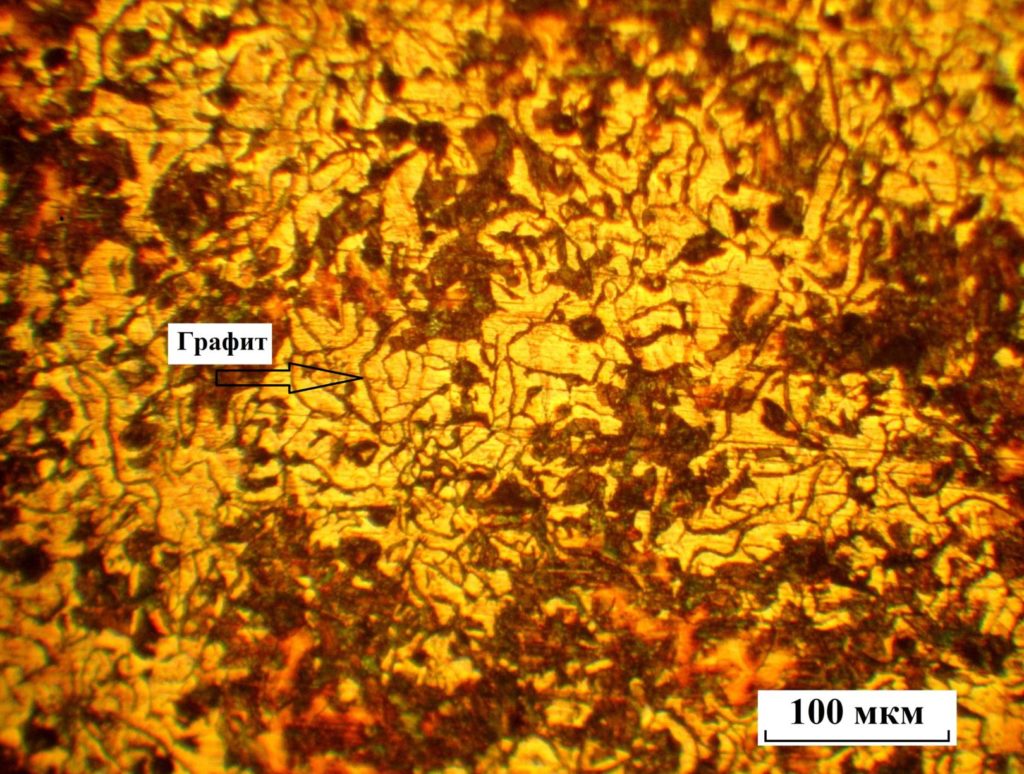

10). Чугун из домны в Истье.

На фото показаны пластинки графита. Они тонкие, сильно изогнутые, что характерно для высококачественного прочного старого чугуна.

Здесь качество материала гораздо выше, чем стандартные современные чугуны.

11). Ещё один образец чугуна из домны в Истье.

Пластины графита более грубые, чем в образце №10, но качество и прочностные свойства также высокие.

И так, друзья, железо, которые Вы могли видеть на фотографиях в статьях про «секретный завод», и доменную печь в Рязанской области, это железо очень старое, если не сказать древнее. И главной отличительной особенностью, являются стали с низким содержанием углерода, то есть практически чистое железо, и высокопрочные чугуны. Есть, конечно, исключения, например 9-й образец, который был взят в куче мусора на обочине дороги, недалеко от доменной печи в Истье. Тут хочу заметить, что сегодня были показаны результаты анализа образцов из трёх разных мест, расположенных довольно далеко друг от друга, поэтому шанс случайного совпадения ничтожно мал. Таким образом, мы имеем все основания утверждать, о том, что качественная металлургия на Руси, на самом деле гораздо старше, чем нам говорит официальная история.

О том, почему это так важно, что это за объекты такие, на которых мы собирали образцы, рассказывается подробно в статьях, по этим объектам, если Вы ещё не читали эти статьи, то рекомендую к прочтению: с учётом анализа металла, узнаете много нового.

А я с вами не прощаюсь, всё ещё только начинается, далее развитие темы. Благодарю вас за внимание, всего вам доброго, до скорой встречи!

|

Фото образцов: лаборатория кафедры физики Алтайского технического университета имени Ивана Ивановича Ползунова

|

- анализ,железо,металлургия прошлого,образцы металла,доменная печь

Leave a reply

Для отправки комментария вам необходимо авторизоваться.