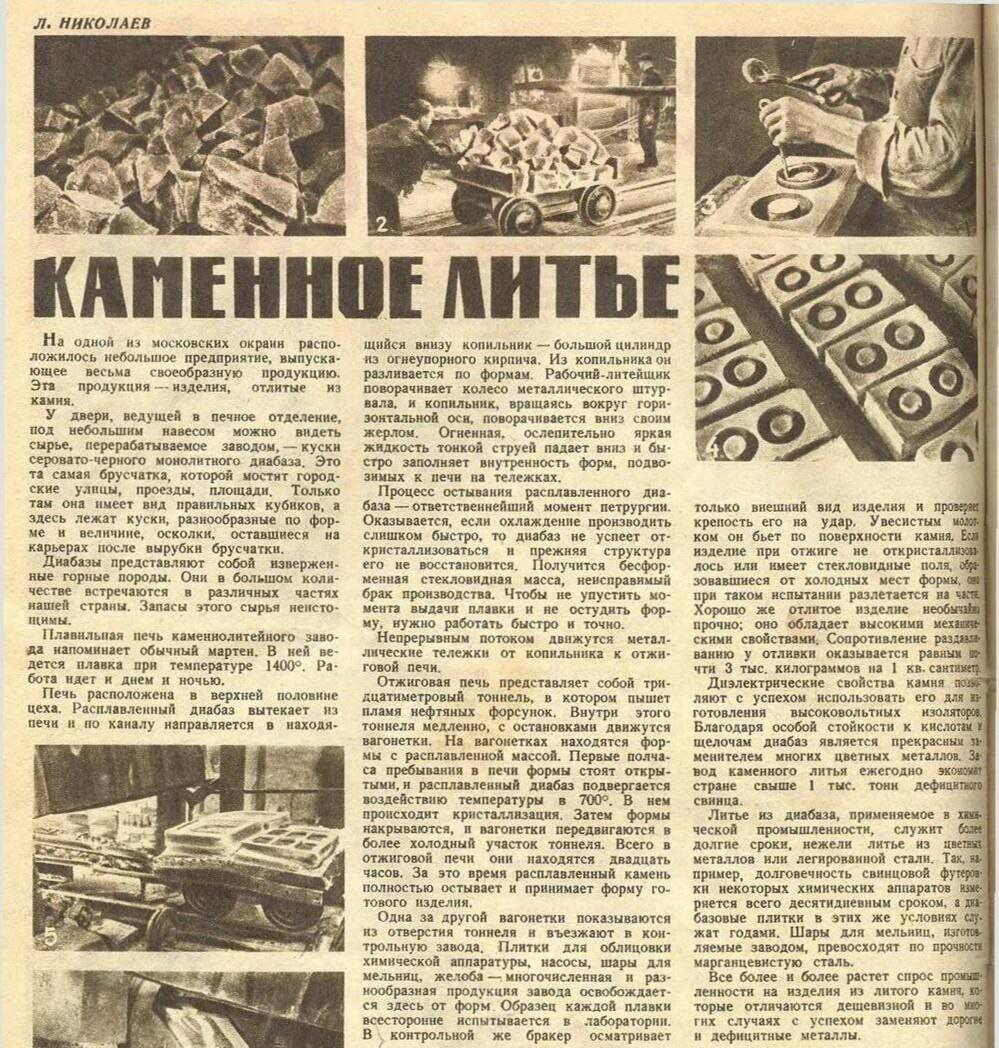

Хроникер. Камень, превращенный в кисель: технология ХХ века

О технологиях плавления камня, которые в древности применяли создатели мегалитов, сегодня без устали говорят, пишут, снимают фильмы. Но вряд ли кто-нибудь помнит, что способ превращения камня в кисель в самом начале ХХ века предложил некто Рибб (по другим данным – Риббо) – французский ученый, о котором ныне доподлинно известно лишь из небольшой статьи, опубликованной в 1934 году в журнале «Техника — молодёжи».

В 1909 году Рибб/Риббо обнаружил, что базальт и диабаз могут быть расплавлены и подобно обычному киселю разлиты в формы. Эти материалы, охлажденные после расплавления, оказались отличными диэлектриками, устойчивыми к кислотам и щелочам, а также прочными и устойчивыми к истиранию и раздавливанию.

Базальт был даже прочнее чугуна, поскольку не становился хрупким при низких температурах. Он также легко сваривался с помощью ацетилена, водорода и электричества.

При использовании базальтовой массы для заливки прутьев, штырей и металлических каркасов получалось монолитное металло-каменное изделие, которое отлично армировалось базальтом.

Диабаз стоил в 5 раз дешевле тонны чугуна, поэтому было логично использовать его вместо дорогостоящих и ненадежных материалов. Интересно, что в 1930-е годы в СССР эта технология начала применяться и получила сплошь положительные отзывы. Однако впоследствии, как и другие дешевые технологии, была свернута.

Вот выдержка из статьи «Камень — заменитель металла» («Техника — молодёжи», 1934 год).

«История такова: в 1909 г. французский ученый Рибб сделал интереснейшее открытие. Каменные горные породы — базальт и диабаз, — расплавленные при высокой температуре, отлитые в формы и медленно охлажденные, приобретают чудеснейшие и ценнейшие качества.

Весьма трудно себе представить, что камень, часто с трудом поддающийся механической обработке, пройдя через печь и высокий электрический накал, превращается просто в кисель. Эта отформованная и уже охладившаяся твердая литая масса проявляет хорошие диэлектрические свойства, становится кислотно- и щелочеупорной, особо стойкой против истирания и раздавливания.

Франц Юльевич Левинсон-Лессинг

В 1925 г. академик Левинсон-Лессинг, побывав в Париже, привез в СССР первое известие о камнелитейных цехах на заводе «Кампани женераль дюбаль», изготовляющем из базальта изоляторы.

На помощь металлу приходит камень, и среди разнообразнейших заменителей, обогативших современную технику, плавленые камни занимают далеко не последнее место.

Каменных пород в Союзе так много, что сырье для литья крайне доступно.

Кто же сейчас предъявляет спрос на каменные изделия?

В 1929 г. Институт прикладной минералогии насчитал в пяти отраслях промышленности 16 объектов для каменного литья. В 1933 г. число это увеличилось до 83 уже в 18 промышленных отраслях.

Оказывается вполне целесообразным лить из онежских диабазов станины для станков, дефибреры, истирающие дерево в волокнистую массу, щеткодержатели в электромоторах, маховики, чернильные приборы, изоляторы — телефонные, выводные, на высокое напряжение, опорные, линейные на открытом воздухе, штанги для масляных выключателей, противовесы и т. д. Сколько это сэкономит чугуна, железа, свинца, фарфора и средств! Ведь фарфоровый бьющийся изолятор стоит 65 коп., а литой каменный, небьющийся—12 коп.

Когда Институт прикладной минералогии производил детальные испытания свойства плавленых камней, выяснились следующие интересные подробности.

До сих пор лучшим кислотоупорным материалом считался беш-таунит — его стойкость по отношению к крепкой серной кислоте выражалась в потере 1,25 проц. своего веса. В три раза меньше — только 0,38 проц. веса —теряет при том же испытании диабаз! Даже кипящая азотная кислота оказывает сравнительно незначительное разрушающее действие на диабаз. Ученые определяли термостойкость камня, они двадцатикратно меняли температуру, перебрасывали кубики камня из кипящей воды в ледяную, замораживали и оттаивали. И однако никаких трещин, особых потерь в весе, нарушения прочности наблюдать не удалось. Базальт дал более высокие показатели прочности, чем чугун. На базальт не действовал мороз, делающий чугун хрупким, базальт легко сваривался ацетиленом, водородом и электричеством. При заливке внутрь базальтовой массы прутьев, штырей и металлических каркасов получается монолитное металло-каменное изделие, базальт как говорят, прекрасно армируется.

В 1931 г. у нас началось производственное использование этих универсальных заменителей — плавленых камней.

В Москве за заставой Ильича существует уже первый камнелитейный диабазовый завод производительностью в 7 500 т каменного литья в год. В Эривани имеется установка по электроплавке базальта на 5000 т годового литья. Уже освоено в производстве до 10 видов различных уральских пород. Наши громадные сырьевые ресурсы открывают перед камнелитейной промышленностью колоссальные возможности.

Если одна тонна чугуна стоит 450 руб., а тонна особой керамики, идущей на замену металла, — 400 руб., то тонна камня диабазового завода обходится всего в 80—90 руб.—вот насколько выгодны с экономической стороны плавленые горные породы!

В Эривани уже поставили на трамвайной линии 500 каменных изоляторов. Московский завод «Серп и молот» дает прекрасный отзыв о диабазовой химической ванне, ни разу не ремонтировавшейся, в то время как прежде установленная ванна из импортного свинца требовала ремонта до двух раз в месяц.

Московский диабазовый завод производит футеровку для чанов и баков, травильные и гальванические ванны и трубы для кислото-проводов.

Дефицит металлических труб лимитирует строительство водопроводных магистралей, каменные трубы будут гораздо дешевле и менее разъедаемы кислыми водами.

Электротехническая промышленность весьма заинтересована прокладкой взамен бетонных и свинцовых труб, защищающих кабели, — труб диабазовых.

Химическая промышленность требует чрезвычайно стойкие материалы в химическом и термическом отношении. Она нуждается в фундаментах, полах, стенах, перекрытиях, колоннах из «непроницаемых» каменных отливок. Сернокислотные башни и резервуары для кислот, бункера и желоба в металлургических цехах, краскотерки, шаровые мельницы и даже гири для часов-ходиков, подставки для ламп, дверные ручки, каменные молотки, ступки, пестики— поистине неисчерпаем этот список важнейших изделий, открывающих широкую дорогу для использования наших каменных богатств: онежских и карельских диабазов, сибирских траппов, черных базальтов и уральских габро».

Подпишитесь на наш телеграм-канал https://t.me/history_eco

- Хроникер, камень, превращенный, в кисель, технология

Leave a reply

Для отправки комментария вам необходимо авторизоваться.