Виктор Шпаковский. Анализ следов древних технологий и их современных реконструкций

Казалось бы, все давно обговорено, разложено по полкам, собран богатейший фактический материал, сделаны выводы… Ан нет, снова и снова на просторах сети высекают искры виртуальные мечи и трещат не менее виртуальные копья. Не собираюсь что-либо в очередной раз обсуждать или спорить. Я предлагаю внимательно отнестись к нижеизложенному и постараться осмыслить его. И, если у кого-то возникнет страстное желание, то вполне можно проверить все это экспериментально, соблюдая изложенные условия и оставаясь честным не только перед многочисленной аудиторией интернет-сообществ, но и перед самим собой.

Для большей наглядности в качестве оппонентов будут взяты вполне конкретные люди. Кто-то под форумным ником, а у кого-то и вполне известное имя в науке. Моя цель — показать, насколько расходятся позиции людей, посвятивших свои чаяния поиску правды. И насколько по-разному видят и оценивают, казалось бы, вполне однозначные факты люди разных сообществ.

Разговор пойдет об обработке гранита медными инструментами, о сверлении медной трубкой и о пилении медным полотном. Поскольку примеры механического воздействия довольно часто встречаются на памятниках древней истории.

Хочу сразу оговориться, на тех же египетских древностях, при достаточном внимании, можно обнаружить массу следов разнообразной обработки. Но интересуют нас не все следы подряд. Можно смело отмести все, что реально могли сделать люди того времени. Никто не умаляет их возможностей, их смекалки и технической прозорливости. Даже такие прочнейшие природные материалы, как гранит или базальт, поддаются обработке совсем «первобытными» способами. Используя трубчатые кости, заполненные абразивом (а в простейшем случае это может быть обычный просеянный песок), можно вполне добиться удовлетворительных результатов при сверлении.

Несмотря на значительные затраты труда и времени. Да, граниты и базальты можно обрабатывать, используя каменные, костяные или медные инструменты. Также должно быть понятным, что подобные инструменты и вспомогательные вещества (те же абразивы) будут оставлять вполне конкретные следы на обрабатываемых поверхностях. Но нас интересует то, что древние люди сделать как раз не могли, и, как это ни покажется странным, в наше время развитой промышленности, подобные технические решения остаются очень непростыми и даже современные достижения не всегда дают удовлетворительные результаты.

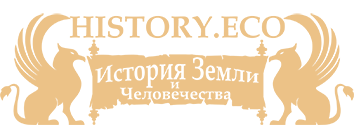

Покажу, какие следы нам интересны, чтобы не тратить попусту слова:

Рис.1

Рис.2

Рис.3

Рис.4

Уточню, диаметр отверстия больше 20 сантиметров, а в прорезь, оставленную инструментом, едва проходит острие булавки.

Подобный след оставался не только в результате сверления, имеются прямые прорези, с таким же V-образным профилем, сходящим на нет.

Рис.5

Рис.6

Рис.7

Известны еще более наглядные следы древних технологий, вызывающие недоумение:

Рис.8

Позиция сегодняшней египтологии вполне означена и ясна: древние мастера использовали свободные абразивы, они засыпали их в места обработки, медный (костяной, деревянный) инструмент захватывал зерна абразива и протягивал их через пропил или зону сверления. Абразив (кварцевый песок) по прочности сопоставим с тем же гранитом и, проходя по прорези, скалывал частички обрабатываемого материала, таким образом углубляя отверстие или пропил.

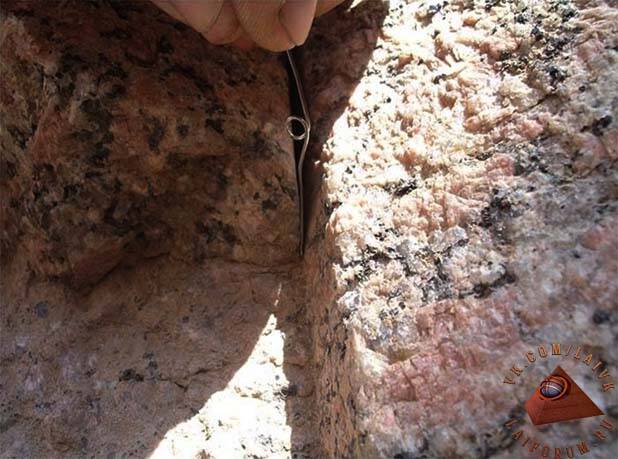

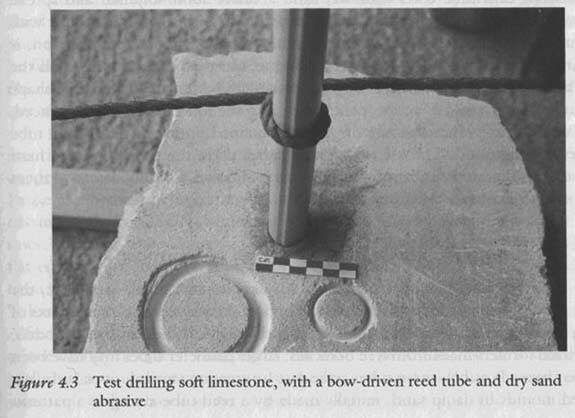

Для сверления отверстий использовался специальный инструмент:

Рис.9

Сегодня подобное приспособление называют лучковой дрелью. Веревка обматывается вокруг отрезка круглого и прямого куска древесины, на одну сторону которого надета медная трубка, а на другую – оказывается давление. Понятно, что нельзя бесконечно увеличивать давление на «сверло». Увеличение же площади взаимодействия трубки и гранита при углублении просверливаемого отверстия или слишком большое количество абразива также приведет к увеличению силы трения и проскальзыванию веревки по «сверлу».

Это вносит хорошо определимые ограничения на диаметр отверстий и их глубину, а также на материал инструмента. Зная твердость и зернистость гранита, прочность инструмента, размеры и прочность абразива, можно сосчитать пределы работы подобной троицы. То есть, диаметр сверления или длину пропила. Точно так же можно просчитать и форму рабочей зоны, да и всего пропила-сверления.

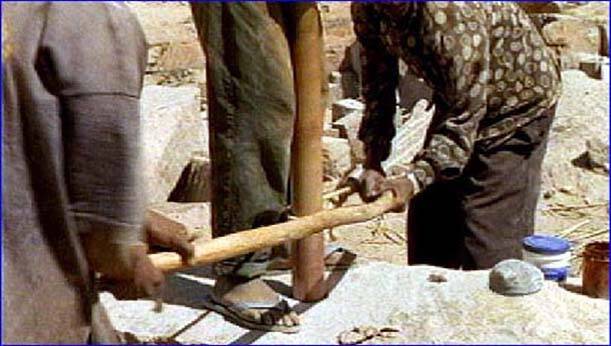

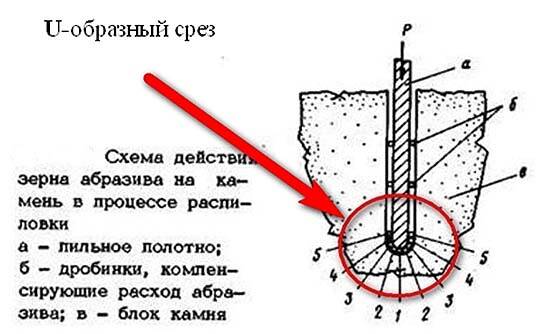

Есть наглядная иллюстрация из современного учебника по технологиям обработки. Она показывает работу инструмента и абразива в зоне взаимодействия с обрабатываемым материалом:

Рис.10

Возможно не всем ясен процесс, кратко поясню.

Обрабатываемая поверхность располагается горизонтально (с небольшими отклонениями), иначе абразив будет высыпаться из прорези и не сможет там «работать». Это же относится и к связанным абразивам — суспензиям или смачиваемому абразиву: зерна также будут стремиться в направлении действия силы тяжести. Ширина пропила в самом узком месте не может быть меньше некой величины, обусловленной размерами зерен абразива, прочностью обрабатываемого материала и материала инструмента, который также истончается под действием зерен абразива и, при определенной толщине становится неспособным протягивать абразив, стачивается, рвется и сминается.

На иллюстрации из учебника хорошо видно, что нижняя часть пропила имеет скругленную U-образную форму и это действительно так.

Рис.11

Подобные следы можно найти в Египте на исторических памятниках:

Рис.12

Ту же картину можно наблюдать и на фото современных экспериментов:

Рис.13

Рис.14

Рис.15

Очевидно, что зона реза имеет округлую, так называемую U-образную форму сечения.

Это абсолютно оправдано, потому что гранит — прочный материал, медь же наоборот — довольно мягкая, и поэтому рабочий край инструмента должен оставаться достаточно толстым, иначе он не сможет протягивать частицы абразива. Это хорошо видно на вышеприведенных фотографиях.

Вот фото, иллюстрирующие работы Дэниса А. Стокса. На этих фото след также не имеет заостренного книзу профиля и в сечении представляет из себя U:

Рис.16

В то же время, в работах А. Лукаса указываются средние размеры зерен кварцевого песка, применявшегося как абразив в древнем Египте. Разделены они на две группы: от 2 до 5 мм в диаметре и от 0,5 до 2 мм в диаметре. Даже если брать минимальный размер зерен в половину миллиметра, если оставить на толщину медной трубки-сверла хотя бы миллиметр (что само по себе фантастично, медь порвется или свернется/сомнется при таких нагрузках даже при гораздо большей толщине), то в самом узком месте пропил не может быть уже двух миллиметров.

Можно снизить размер зерен абразива до 0,5-0,15 мм, как того требуют некоторые экспериментаторы, никакого выигрыша не получится. Чем мельче зерна, тем больше их соприкоснется с материалом сверла, тем выше будет сопротивление и истирание меди. Что опять же приведет к U-образной форме сечения пропила.

Например, на рис.7 видно, что острие булавки не прошло до дна прорези, это явно свидетельствует о размерах режущей кромки тоньше острия иглы, а сам след V-образный! И как бы ни убеждали нас современные исследователи, в этом пространстве не сможет одновременно уместиться медное (или даже бронзовое) полотно и абразив, невозможно делать медью и кварцевыми абразивами подобные пропилы. Да и современные инструментальные стали в столь тесном пространстве со свободными абразивами работать будут с трудом.

Предположение, что мы имеем дело со сколом гранита, а не результатом обработки, не проходит элементарной проверки, поскольку сходящий на нет профиль не единичен и прослеживается на протяжении всего пропила или следа сверления, что хорошо иллюстрируют приведенные выше фото. (рис.3,5,6,7,8)

В спорах о технологиях в интернет-сети часто упоминаются результаты еще одного эксперимента, проведенного Николаем Васютиным, бывшим участником форума ЛАИ. На этом форуме он известен под ником Хард:

Рис.17

Очевидно, что следы идентичны прочим современным экспериментам (рис.13-рис.15) и сильно отличаются от тех, которые обнаружены на древних строениях в Египте (рис.1-рис.4), являются предметом нашего интереса и выделяются нами в особую группу… Но об этом — в продолжении статьи

Виктор Шпаковский

Leave a reply

Для отправки комментария вам необходимо авторизоваться.